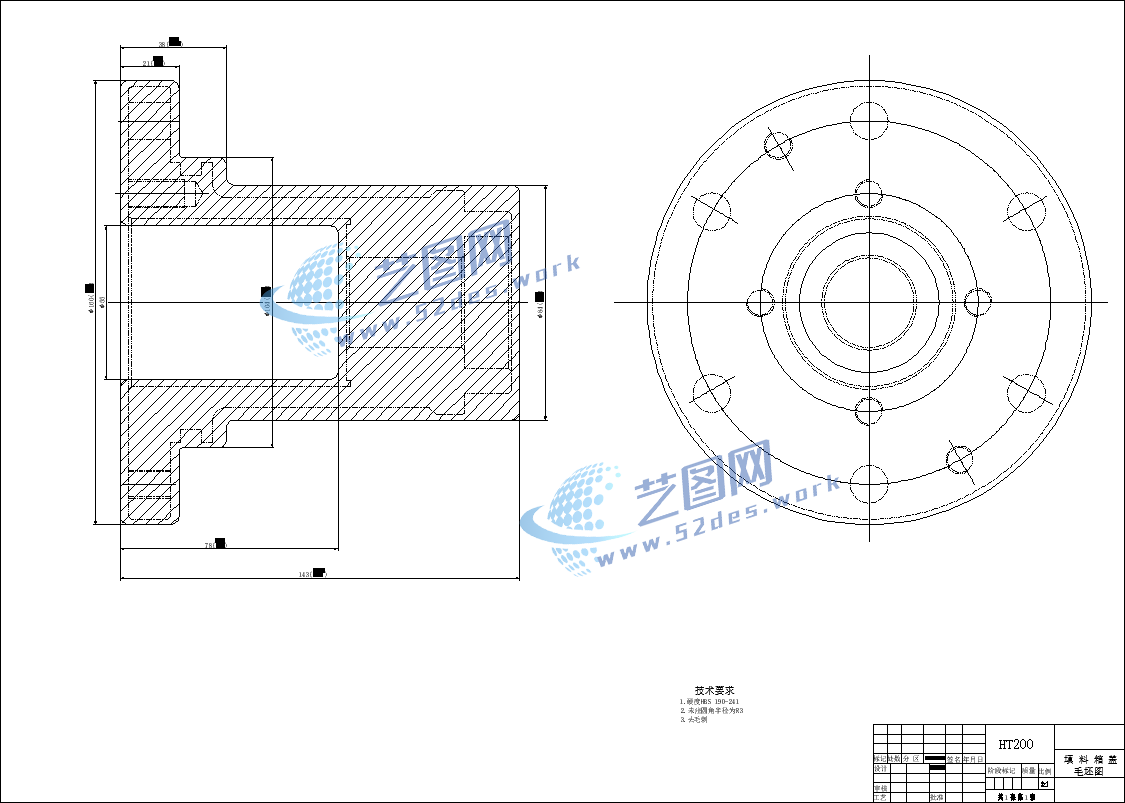

填料箱蓋鉆4-M10螺紋底孔機械夾具設計詳解

在機械加工領域,夾具是連接工件、機床與刀具的關鍵工藝裝備,其設計的合理性與精度直接影響著加工效率、成本與產品質量。本文以“填料箱蓋”零件上鉆削4個均布的M10螺紋底孔為例,詳細闡述其專用鉆床夾具的設計思路、結構要點,并附有完整的CAD圖紙與設計說明書。

一、 工件分析與工藝要求

填料箱蓋是一種典型的盤蓋類零件,通常用于密封和支撐。本次加工任務是在其端面法蘭上,沿圓周均布鉆削4個直徑為Φ8.5mm的螺紋底孔(對應M10粗牙螺紋),要求孔的位置度、垂直度及尺寸精度符合圖紙要求。工件毛坯為鑄件或鍛件,已加工好主要基準面。由于是大批量或中批量生產,為提高效率、保證質量并降低操作者勞動強度,設計專用鉆模夾具勢在必行。

二、 夾具設計總體方案

- 定位方案:采用“一面兩銷”的完全定位原則。以工件已加工的大端面作為主要定位基準,限制三個自由度(X旋轉、Y旋轉、Z移動);選用一個短圓柱銷和一個菱形銷插入工件底面已有的兩個工藝孔中,限制剩余三個自由度(X移動、Y移動、Z旋轉)。此方案定位可靠,精度高,且便于工件快速裝卸。

- 夾緊方案:考慮到鉆孔軸向切削力較大但扭矩較小,夾緊力主要需克服軸向力。設計采用“鉸鏈壓板”或“螺旋壓板”機構。在夾具本體上設置一個可翻轉或移動的壓板,通過螺栓或快速螺旋手柄驅動,將工件壓緊在定位面上。該結構簡單、可靠,自鎖性好,且壓板開口范圍大,方便工件取放。

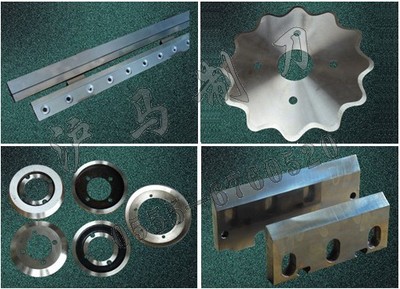

- 導向方案(鉆模設計):這是鉆夾具的核心。設計一個固定式鉆模板,其上裝有4個高精度鉆套,其位置與工件上4-M10底孔位置完全一致。鉆套選用快換鉆套或固定鉆套,內徑為Φ8.5F7,為鉆頭提供精確導向,并保證孔間位置度。鉆模板通過定位銷和螺釘精密固定在夾具體上。

三、 夾具結構設計與CAD圖紙

夾具主要構成部分包括:

- 夾具體:作為基礎件,需有足夠的剛度、強度和穩定性。通常設計成箱式或板式結構,底部有定位鍵槽以便在鉆床工作臺上定位安裝。材料可選用HT200灰鑄鐵。

- 定位元件:包括定位平面(與工件大端面接觸)、短圓柱銷和菱形銷。所有定位面需精磨,保證精度。

- 夾緊裝置:如前所述的螺旋壓板機構,需進行夾緊力計算,確保夾緊可靠且不使工件變形。

- 鉆模板與鉆套:鉆模板厚度需保證強度,鉆套采用過盈配合壓入模板。鉆套下端與工件表面保持適當排屑距離(約(0.3~1)d)。

完整的CAD圖紙(圖號可參考C22766)應包含:

- 夾具裝配總圖:清楚表達各元件裝配關系、總體尺寸、關鍵配合尺寸與公差、技術條件(如各定位面的平行度、垂直度要求)。

- 非標零件圖:如夾具體、鉆模板、專用壓板等,需標注全部尺寸、公差、形位公差、表面粗糙度及熱處理等技術要求。

- 標準件清單:列出所有使用的螺栓、銷、鉆套等標準件的規格與國標號。

四、 設計說明書要點

隨夾具圖紙附上的設計說明書(或課程設計說明書)應系統闡述:

- 設計任務來源與加工零件分析。

- 定位原理分析與定位誤差計算。

- 切削力計算與夾緊力計算,驗證夾緊可靠性。

- 夾具結構方案的論證與選擇。

- 夾具主要技術條件的制定依據。

- 夾具的使用操作方法、注意事項及保養說明。

- 設計與心得體會。

五、 優勢與應用價值

該專用夾具設計,通過精密的“一面兩銷”定位和快換鉆套導向,能確保4個M10底孔的高位置精度和一致性,完全擺脫了劃線找正的繁瑣工序。其操作簡單快捷,大幅提高了生產效率,特別適合于批量生產。設計過程涵蓋了定位、夾緊、導向、夾具體等核心知識,是機械制造工藝學與夾具設計理論的典型實踐案例,具有重要的教學參考與工程應用價值。

一份優秀的填料箱蓋鉆孔夾具設計,是理論計算、結構創新與工程實踐緊密結合的成果。清晰的CAD圖紙與詳盡的設計說明書共同構成了完整的技術文檔,為夾具的制造、驗收與使用提供了可靠依據。

如若轉載,請注明出處:http://www.fdc114.cn/product/63.html

更新時間:2026-01-07 05:31:25