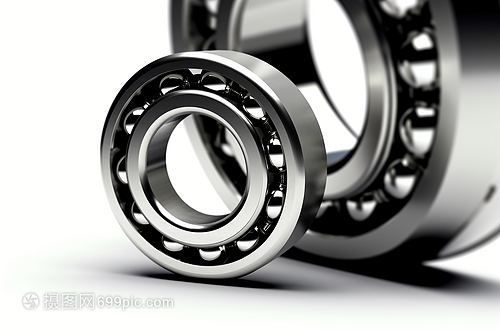

金屬軸承零部件加工工藝流程與應用

金屬軸承零部件是機械設備中的核心部件,其加工質量直接影響設備運行精度與壽命。現代車間生產金屬軸承零件需遵循嚴格的工藝流程,主要包括材料選擇、毛坯成型、機械加工、熱處理及表面處理等環節。

材料選擇是基礎。根據軸承工作環境,常選用高碳鉻鋼、不銹鋼或陶瓷復合材料,確保零件具備高強度、耐磨性與抗腐蝕性。毛坯成型多采用鍛造或鑄造工藝,以形成初步幾何形狀,同時優化內部晶粒結構。

機械加工是關鍵步驟。通過車削、磨削和研磨等工藝,精確控制零件的尺寸與形位公差。例如,軸承內圈和外圈的滾道需經高精度磨床加工,保證表面粗糙度低于0.2微米。加工過程中,需使用專用夾具和測量工具,如三坐標測量機,實時監控質量。

熱處理環節可提升零件性能。常用淬火與回火工藝,增強材料硬度和韌性,防止使用中變形或斷裂。表面處理則通過鍍層或噴涂技術,如鍍鉻或磷化,進一步改善耐磨和防銹特性。

現代車間引入自動化與智能化技術。例如,采用CNC機床和機器人系統,實現高效批量生產;結合物聯網傳感器,實時采集加工數據,優化工藝參數。這不僅能提高生產效率,還能減少人為誤差,確保零部件一致性。

金屬軸承零部件加工是一門綜合工程技術,需融合材料學、機械制造與質量控制。通過標準化流程與創新技術應用,車間可生產出高性能軸承零件,支撐各類工業設備穩定運行,推動制造業高質量發展。

如若轉載,請注明出處:http://www.fdc114.cn/product/26.html

更新時間:2026-01-07 21:16:58